THEORIE DES SCHRITTMOTORS

Motoren wandeln elektrische Energie in mechanische Energie um.

Ein Schrittmotor wandelt elektrische Impulse in bestimmte Drehbewegungen um.

Die Bewegung, die durch jeden Puls erzeugt wird, ist präzise und wiederholbar, weshalb Schrittmotoren für Positionierungsapplikationen so effektiv sind.

Abbildung 1: Magnetfeld, das durch Bestromen einer Spulenwicklung erzeugt wird

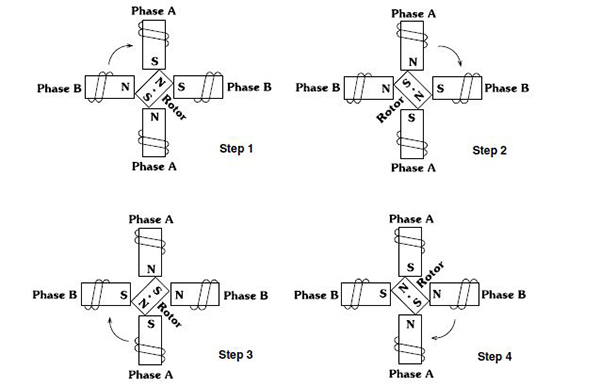

Fig. 2 zeigt eine typische Schrittfolge für einen Zweiphasenmotor. In Schritt 1 wird Phase A eines zweiphasigen Stators erregt. Dadurch wird der Rotor in der gezeigten Position magnetisch arretiert, da anders als Pole anziehen. Wenn Phase A ausgeschaltet und Phase B eingeschaltet ist, dreht sich der Rotor um 90 ° im Uhrzeigersinn. In Schritt 3 wird Phase B ausgeschaltet und Phase A wird eingeschaltet, jedoch mit umgekehrter Polarität von Schritt 1. Dies bewirkt eine weitere Drehung um 90 °. In Schritt 4 wird Phase A ausgeschaltet und Phase B eingeschaltet, wobei die Polarität von Schritt 2 umgekehrt wird. Durch Wiederholen dieser Sequenz dreht sich der Rotor in 90 ° -Schritten.

Abbildung 2: Schrittfolge "Ein Phase ein" für Zweiphasenmotor.

Die in Fig. 2 dargestellte Schrittfolge wird als "eine Phase ein" -Stufen bezeichnet. Eine gebräuchlichere Schrittmethode ist "Zwei-Phasen-Ein", bei der beide Phasen des Motors immer unter Spannung stehen. Es wird jedoch nur jeweils die Polarität einer Phase umgeschaltet, wie in Abbildung 3 dargestellt. Bei zwei Schritten beim Treten richtet sich der Rotor zwischen den „durchschnittlichen“ Nord- und „durchschnittlichen“ Südmagnetpolen aus. Da beide Phasen immer eingeschaltet sind, ergibt diese Methode ein um 41,4% höheres Drehmoment als das Treten einer Phase mit einer doppelten Leistungsaufnahme.

Abbildung 3: Schrittfolge "Zweiphasen Ein" für Zweiphasenmotor

Halbes Treten

Der Motor kann auch "Halbschritt" sein, indem zwischen den Übergangsphasen ein Aus-Zustand eingefügt wird. Dadurch wird der volle Schrittwinkel eines Steppers in zwei Hälften geschnitten. Zum Beispiel würde sich ein 90 ° -Schrittmotor in jedem Halbschritt um 45 ° bewegen, Abbildung 4. Ein halbes Schrittverhalten führt jedoch typischerweise zu einem Drehmomentverlust von 15% - 30% in Abhängigkeit von der Schrittrate im Vergleich zu der Zweiphasenschrittfolge. Da eine der Wicklungen nicht während jeder abwechselnden Halbstufe erregt wird, wird weniger elektromagnetische Kraft auf den Rotor ausgeübt, was zu einem Netto-Drehmomentverlust führt.

Abbildung 4: Halbschritt

Bipolare Wicklung

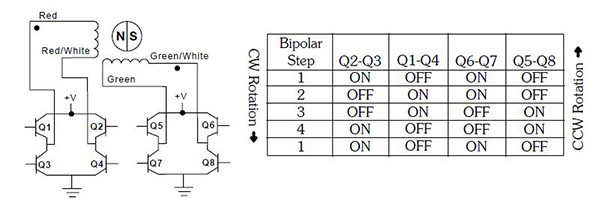

Die beschriebene zweiphasige Schrittfolge verwendet eine "bipolare Spulenwicklung". Jede Phase besteht aus einer einzelnen Wicklung. Durch Umkehren des Stroms in den Wicklungen wird die elektromagnetische Polarität umgekehrt. Die Ausgangsstufe eines typischen zweiphasigen bipolaren Antriebs ist ferner in dem elektrischen schematischen Diagramm und der Schrittfolge in 5 dargestellt. Wie dargestellt, kehrt das Schalten einfach den Stromfluss durch die Wicklung um, wodurch die Polarität dieser Phase geändert wird.

Abbildung 5: Bipolare Wicklung

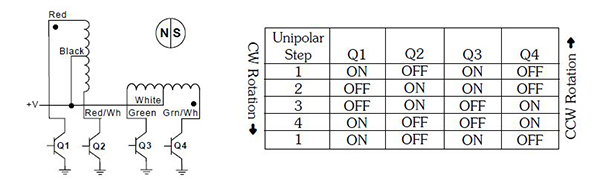

Unipolare Wicklung

Eine andere übliche Wicklung ist die unipolare Wicklung. Diese besteht aus zwei Wicklungen an einem Pol, die so verbunden sind, dass bei Erregung einer Wicklung ein magnetischer Nordpol entsteht, wenn die andere Wicklung erregt wird, entsteht ein Südpol. Dies wird als unipolare Wicklung bezeichnet, da die elektrische Polarität, d. H. Der Stromfluss vom Antrieb zu den Spulen, niemals umgekehrt wird. Die Schrittfolge ist in Abbildung 6 dargestellt. Diese Konstruktion ermöglicht einen einfacheren elektronischen Antrieb. Gegenüber einer bipolaren Wicklung steht jedoch ca. 30% weniger Drehmoment zur Verfügung. Das Drehmoment ist geringer, da die bestromte Spule nur halb so viel Kupfer verbraucht wie eine bipolare Spule.

Abbildung 6: Unipolare Wicklung

Other Step Angles

585/5000

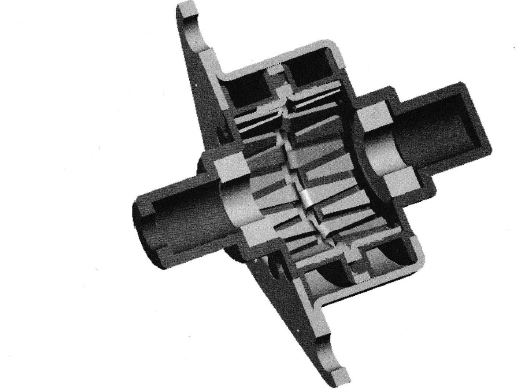

Um kleinere Schrittwinkel zu erhalten, sind sowohl am Rotor als auch am Stator mehr Pole erforderlich. Am Rotor sind so viele Polpaare wie an einem Stator erforderlich. Ein Rotor eines 7,5 ° -Motors hat 12 Polpaare und jede Polplatte hat 12 Zähne. Es gibt zwei Polplatten pro Spule und zwei Spulen pro Motor. also 48 Pole in einem Schrittmotor von 7,5 °. Abbildung 7 zeigt die 4 Polplatten eines 7,5 ° Motors in einer Schnittansicht. Natürlich können mehrere Schritte kombiniert werden, um größere Bewegungen bereitzustellen. Zum Beispiel würden sechs Schritte eines 7,5 ° -Schrittmotors eine 45 ° -Bewegung ausführen.

Abbildung 7. Teilschnitt mit den Platten eines 7,5 ° -Schrittmotors.

Präzision

Die Genauigkeit von Permanentmagnetmotoren beträgt 6-7% pro Schritt und ist nicht kumulativ. Unabhängig von der Anzahl der Schritte liegt die Genauigkeit jeder Stufe des 7,5 ° -Schrittmotors innerhalb von 0,5 ° der theoretischen Position. Inkrementelle Fehler häufen sich nicht, da die mechanische Konstruktion des Motors eine vollständige Drehung um 360 ° bestimmt. Die physische Position der Platten und der magnetische Modus des Rotors werden bei jeder Drehung um 360 ° (ohne Last) vollständig in die Ausgangsposition zurückgestellt.

Resonanz

Schrittmotoren haben aufgrund des Federmassensystems eine Eigenresonanzfrequenz. Wenn die Schrittrate gleich der Eigenfrequenz des Motors ist, kann sich das vom Motor erzeugte Geräusch erheblich ändern und die Vibration nimmt zu. Der Resonanzpunkt variiert je nach Anwendung und Belastung, liegt jedoch typischerweise zwischen 70 und 120 Schritten pro Sekunde. In schweren Fällen kann der Motor bei der Resonanzfrequenz Stufen verlieren. Das Ändern der Schrittfrequenz ist der einfachste Weg, um viele Resonanzprobleme im System zu vermeiden. Darüber hinaus können Halbton- oder Unterteilung normalerweise Resonanzprobleme reduzieren. Beim Beschleunigen sollte die Resonanzzone so schnell wie möglich durchfahren werden.

Drehmoment

Das Drehmoment, das von einem bestimmten Drehschrittmotor erzeugt wird, hängt von folgenden Faktoren ab:

- Schrittrate

- Strom durch die Wicklung

- Laufwerkstyp verwendet

(Die von einem linearen Schrittmotor erzeugte Kraft hängt auch von diesen Faktoren ab.)

Das Drehmoment ist die Summe des Reibungsmoments (Tf) und des Trägheitsmoments (Ti).

Reibungsdrehmoment (Unze-Zoll oder Gramm-cm) ist die Kraft (F) (in Unzen oder Gramm), die zum Bewegen der Last erforderlich ist, multipliziert mit der Länge (r) des Hebelarms, mit dem die Last angetrieben wird (in Zoll oder Zentimeter). ), wie in Abbildung 8 dargestellt.

Abbildung 8: Das Reibungsmoment ist die Kraft, die zum Bewegen der Last (F) multipliziert mit der Länge des Hebelarms (r) erforderlich ist.

Das Trägheitsmoment (Ti) ist das Drehmoment, das zum Beschleunigen der Last erforderlich ist.

Es sei darauf hingewiesen, dass mit zunehmender Schrittrate des Motors auch die elektromotorische Gegenkraft (EMF) des Motors (dh die erzeugte Spannung) ansteigt. Dies begrenzt den Stromfluss und führt zu einer Verringerung des verfügbaren Ausgangsdrehmoments.

Linearer Schrittmotor

Die Drehbewegung des Schrittmotors kann durch verschiedene mechanische Mittel in eine lineare Bewegung umgewandelt werden. Dazu gehören Zahnstangen, Riemen und Riemenscheiben sowie andere mechanische Verbindungen. Alle diese Lösungen erfordern eine Vielzahl externer mechanischer Komponenten. Der effizienteste Weg ist, diese Umwandlung im Motor selbst durchzuführen. Der lineare Schrittmotor wurde erstmals 1968 eingeführt. Abbildung 9 zeigt einige typische lineare Schrittmotoren.

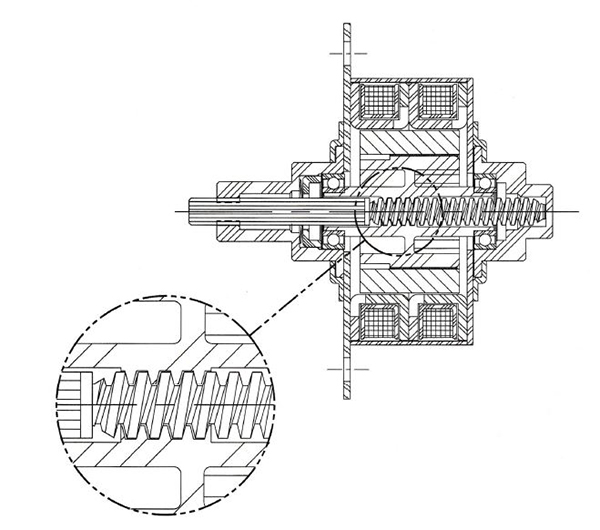

Abbildung 9: Typischer Linearantrieb

Der Übergang von einer Drehbewegung zu einer Linearbewegung innerhalb des linearen Schrittmotors wird durch Muttern und Schrauben erreicht. Die Innenseite des Rotors hat ein Gewinde und die Welle wird durch eine Schraube ersetzt. Um eine lineare Bewegung zu erzeugen, muss verhindert werden, dass sich die Schraube dreht. Wenn sich der Rotor dreht, greift das Innengewinde in die Schraube ein, um eine lineare Bewegung zu erzeugen. Das Ändern der Drehrichtung kehrt die Richtung der linearen Bewegung um. Der grundlegende Aufbau des linearen Schrittmotors ist in Abbildung 10 dargestellt.

Abbildung 10. Eine Querschnittsansicht eines linearen Schrittmotors, der die Schnittstelle des Gewinderotors mit der Schraube zeigt.

Der lineare Hub jeder Stufe des Motors wird durch den Drehschrittwinkel des Motors und die Steigung der Kombination aus Rotormutter und Schraube bestimmt. Die grobe Steigung hat einen größeren Hub pro Schritt als die feine Schraube. Für eine gegebene Schrittrate sorgt die Feinsteigungsschraube jedoch für mehr Schub. Wenn der Motor nicht bestromt ist, wird die Feinsteigungsschraube normalerweise nicht manuell "umgekehrt" gedrückt oder verschoben, sondern viele Grobschrauben. Zwischen dem Rotor und den Gewinden ist ein kleines Spiel erforderlich, um die für einen effizienten Betrieb erforderliche Bewegungsfreiheit bereitzustellen. Dies führt zu einem Gewindeeingriff (auch als Lücke bekannt) von 0,001 bis 0,003 Zoll. Wenn eine extrem hohe Positioniergenauigkeit erforderlich ist, sollte die Endposition immer aus der gleichen Richtung angefahren werden, um den Spalt auszugleichen. Der Abschluss des Übergangs von einer Drehbewegung zu einer Linearbewegung innerhalb des Rotors vereinfacht in vielen Anwendungen den Prozess des Erzielens einer Linearbewegung erheblich. Aufgrund des integrierten Designs des linearen Schrittmotors werden externe Komponenten wie Riemen und Riemenscheiben stark reduziert oder eingespart. Weniger Komponenten erleichtern den Konstruktionsprozess, reduzieren die Gesamtsystemkosten, reduzieren die Größe und erhöhen die Zuverlässigkeit des Produkts.

Müdigkeit / Leben

In einigen Anwendungen bieten Linearantriebe der Marke HaydonTM bis zu 20 Millionen Zyklen und Haydon-Drehmotoren eine Lebensdauer von bis zu 25.000 Stunden. Motorermüdung und Lebensdauer hängen letztendlich von der einzigartigen Anwendung jedes Kunden ab. Die folgenden Definitionen helfen, die Lebensdauer und Ermüdung des Motors zu verstehen.

Kontinuierliche Arbeit:Betreiben Sie den Motor mit Nennspannung.

25% Einschaltdauer:Betreiben Sie den Motor mit der doppelten Nennspannung des L / R-Frequenzumrichters. Der Motor ist ungefähr 25% der Zeit "ein". Die vom Motor erzeugte Leistung ist ungefähr 60% höher als die Nennspannung. Bitte beachten Sie, dass der Arbeitszyklus unabhängig von der Motorlast ist.

Lebenserwartung:Die Lebensdauer eines linearen Schrittmotors ist die Anzahl der Zyklen, in denen sich der Motor unter einer bestimmten Last bewegen und die Schrittgenauigkeit beibehalten kann. Die Lebensdauer einer rotierenden elektrischen Maschine ist die Anzahl der Betriebsstunden.

Ein Zyklus:Die Zeitdauer des Linearantriebs umfasst den Vorgang des Aus- und Einfahrens in die Ausgangsposition.

Einige allgemeine Richtlinien können verwendet werden, um den richtigen Motor auszuwählen und eine maximale Lebensdauer zu gewährleisten. Um schließlich die Leistung des Steppers in einem gegebenen System zu bestimmen, ist es am besten, einen Endmontage-Test unter "Feldbedingungen" oder in einer Umgebung nahe diesen Bedingungen durchzuführen.

Da der Schrittmotor keinen Bürstenverschleiß aufweist, ist seine Lebensdauer normalerweise viel länger als die der anderen mechanischen Komponenten des Systems. Wenn der Stepper ausfällt, kann dies Auswirkungen auf einige Komponenten haben. Lager und Schrauben / Mutter-Verbindungen (lineare Schrittmotoren) sind oft die ersten Komponenten, die Ermüdung erfahren. Das erforderliche Drehmoment oder der erforderliche Schub sowie die Betriebsumgebung sind Faktoren, die diese Motorkomponenten beeinflussen.

Wenn der Motor mit dem Nenndrehmoment oder -schub oder in der Nähe des Nenndrehmoments oder -schubs läuft, wird die Lebensdauer beeinträchtigt. Tests an Haydn-Cork-Linearantrieben haben gezeigt, dass die Lebensdauer des Motors bei reduzierten Betriebslasten exponentiell ansteigt. Im Allgemeinen sollte der Motor in einem Gerät so ausgelegt sein, dass er bei 40% bis 60% seiner maximalen Tragfähigkeit arbeitet. Umwelteinflüsse wie hohe Luftfeuchtigkeit, Kontakt mit korrosiven Chemikalien, übermäßiger Schmutz und Hitze können die Lebensdauer des Motors beeinträchtigen. Mechanische Faktoren bei der Montage, wie z. B. die Seitenlast einer linearen Schrittmotorwelle oder unausgeglichene Lasten bei einer rotierenden Anwendung, können die Lebensdauer ebenfalls beeinträchtigen.

Wenn der Motor mit einem reduzierten Arbeitszyklus verwendet wird und eine zu hohe Spannung an den Motor angelegt wird, muss sichergestellt sein, dass der maximale Temperaturanstieg des Motors während der "Laufzeit" nicht überschritten wird. Wenn der Motor nicht genügend Ruhezeit hat, erzeugt er zu viel Wärme, wodurch die Wicklung überhitzt und schließlich ausfällt.

Die Entwicklung eines Systems, das die Auswirkungen dieser Faktoren minimiert, gewährleistet die längste Lebensdauer des Motors. Der erste Schritt zur Maximierung der Lebensdauer besteht darin, einen Motor mit einem Sicherheitsfaktor von 2 oder höher zu wählen. Der zweite Schritt besteht darin, eine gute mechanische Leistung sicherzustellen, indem Seitenlasten, Unwuchten und Aufpralllasten reduziert werden. Das System sollte auch Wärme abführen. Ein typischer Weg, um Wärme abzuleiten, ist die Verwendung eines Luftstroms oder einer wärmeleitenden Halterung um den Motor. Wenn im System ätzende Chemikalien vorhanden sind, müssen der Motor und alle anderen Komponenten geschützt werden. Testen Sie schließlich die Motoren und Komponenten unter „Feldbedingungen“, um sicherzustellen, dass sie für die Anwendung geeignet sind.

Wenn diese einfachen Richtlinien befolgt werden, bieten Haydn-Linear-Schrittmotoren in den meisten Anwendungen eine zuverlässige Leistung. Wenn Sie Hilfe beim Design benötigen,